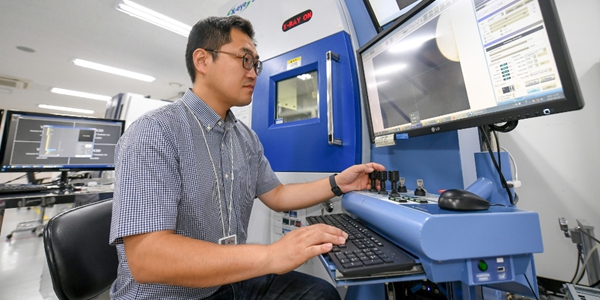

▲ 현대모비스가 미래 모빌리티를 위한 신소재 개발을 가속화하고 있다. 사진은 현대모비스 연구원이 재활용 소재로 제작한 핵심부품을 엑스레이로 분석하고 있는 모습. <현대모비스>

현대모비스는 자동차 핵심부품의 원천이 되는 소재 역량 강화를 위해 △글로벌 환경 규제에 대응할 수 있는 지속가능한 소재 △모빌리티를 선도하는 혁신 소재 △가상 검증 방식 구현을 통한 디지털 재료 등 3대 소재 개발 전략을 27일 밝혔다.

회사는 지속 가능한 소재를 개발해 글로벌 환경규제에 적극 대응키로 했다. 지속 가능한 소재는 재료를 재활용하거나 바이오 소재를 활용하는 방식이다.

재활용 소재는 플라스틱 부품에 주로 사용한다. 생활 폐기물이나 폐차에서 재활용이 가능한 부품을 회수하고, 이를 분쇄 가공한 뒤 첨가제를 넣어 재생 소재를 만든다.

회사는 최근 차체 하단의 긁힘을 방지하는 로어암 보호 커버를 이 같은 방식으로 개발하는데 성공했다. 이 제품은 재활용 플라스틱 함량이 50%에 이르지만 기존 제품과 동일한 물리적 성질을 갖췄다.

또 운전석 모듈과 램프, 에어백 등 플라스틱 소재를 많이 활용하는 부품에 적용할 수 있는 30여 종의 신소재를 개발했다. 친환경 바이오 분야에서도 목재를 활용해 이산화탄소 배출은 줄이고, 열이나 자외선에 변색이나 분해되지 않는 성질인 내후성을 강화한 친환경 소재 개발에도 힘을 쏟고 있다.

회사는 니켈 같은 희소 금속을 적게 쓰면서도 성능은 개선한 신소재 개발에 속도를 높이고 있다.

최근 전기차용 전력 변환 핵심부품인 인덕터에 니켈 금속을 줄인 신소재를 개발했다. 인덕터는 니켈을 혼합한 금속분말을 사용해 만드는데, 니켈 함유량을 기존 50%에서 30%대로 줄이는 데 성공했다.

이와 함께 세계 최초로 니켈을 전혀 사용하지 않은 ‘니켈 프리’ 신규 소재도 개발해 평가에 들어갔다. 또 △고속충전용 배터리 냉각기술 △전자파 차폐 소재 △자율주행 센서 표면 코팅 기술 등 전동화와 전장부품 전 분야의 경쟁력을 높일 신규 소재를 개발하고 있다. 조성근 기자